Połączenia Testy w sprayu solnymt Komora służy do przeprowadzania testów korozyjnych w mgle solnej komponentów, części, podzespołów elektronicznych i elektrycznych, materiałów metalowych oraz wyrobów przemysłowych. Komora testowa w mgle solnej jest zgodna z następującymi specyfikacjami: IEC60068-2-11 (GB/T2423.17), GB/T10125, GB/T1771, ISO9227, ASTM-B117, GB/T2423-18, QBT3826, QBT3827, IEC 60068-2-52, ASTM-B368, MIL-STD-202, EIA-364-26, GJB150, DIN50021-75, ISO3768.

Komora do badania mgły solnej YWX/Q-010

Zazwyczaj test ten jest wykonywany zgodnie z procedurami testowymi ASTM B117 lub ISO 9227. Porównywane próbki umieszcza się w zamkniętej komorze, a następnie wystawia na działanie gęstej mgły metalowej, która symuluje warunki silnie korozyjne. Test wykorzystuje roztwór chlorku sodu o zakresie pH od 6.5 do 7.2.

Ten test trwa zwykle od 8 do 3,000 godzin. Chociaż, jak wspomniano wcześniej, istnieje wiele innych testów korozyjnych, test w komorze solnej jest bardzo powszechny. Eksperci są jednak podzieleni, co do tego, jak bardzo odzwierciedla rzeczywiste warunki. Na przykład niektórzy eksperci kwestionują przydatność testu, ponieważ nie wiąże się on z narażeniem na działanie soli chemicznych.

Istnieje wiele ważnych powodów, aby przeprowadzić Test w komorze solnej, z których najważniejszym jest określenie, jak korozja wpłynie na twoją próbkę. Różne powierzchnie i metale mogą mieć różne poziomy odporności na korozję, a ten test pozwala je porównać. Ponadto test pozwala określić skłonność powierzchni do korozji w przypadku zarysowania, a także ocenić lepkość powłoki.

Poniżej przedstawiono kilka przykładów względnych wyników testu mgły solnej:

• Czarny tlenek – próbki wykazują korozję po 24 do 96 godzin

• Ruspert Coating (200 i 300) – Próbki nie wykazują śladów czerwonej rdzy po 1000 godzinach

• Malowanie proszkowe – próbki mogą wytrzymać do 500 godzin przed rdzewieniem

• Stal nierdzewna (304 i 316) – Wyniki różnią się w zależności od wykończenia Jednak po 1000 godzin większość próbek w tej kategorii prawie nie wykazuje korozji.

Testowanie w mgle solnej to laboratoryjna symulacja korozyjnego środowiska solnego. Jest stosowany jako przyspieszony środek do testowania odporności powłok powierzchniowych na korozję atmosferyczną. Znana również jako testowanie w mgle solnej, jest jedną z najstarszych metod testowania stosowanych w branży powłok HVAC-R i z tego powodu jest często określana przy wyborze powłok HVAC-R.

Zastosowania powłok ochronnych Heresite test mgły solnej na dwa sposoby podczas opracowywania i oceny naszych powłok HVAC-R i grzejników. Testowanie w mgle solnej jest stosowany jako samodzielny test odporności na korozję, a także jako składnik normy ISO 12944-9 (wcześniej znanej jako ISO 20340). W obu testach proces natryskiwania solą przebiega w ten sam sposób, zgodnie z ASTM B-117.

• Najpierw przygotowuje się małe panele (zwykle 3×5 cali lub 4×6 cali) z badaną powłoką. Krawędzie i tyły paneli są zabezpieczone, zazwyczaj taśmą. Następnie przednia część panelu jest „rysowana” ostrym narzędziem, aby zadrapać powłokę na metalowym podłożu.

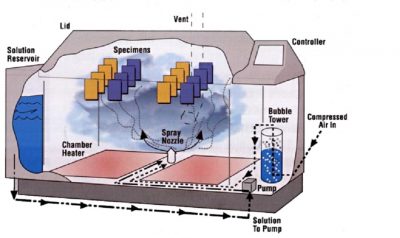

• Po przygotowaniu panelu umieszcza się go w szafce testowej. Szafa zawiera stojaki do utrzymywania paneli w pozycji określonej przez ASTM B-117 – odchylone do tyłu o 15 do 30 stopni od pionu.

• Szafka jest następnie zamykana, a 5% roztwór soli jest dostarczany do szafki ze stałą szybkością i temperaturą przez atomizer. Mgła solna jest rozpylana w górę, dzięki czemu krople opadają i osadzają się na panelach.

• Po tym etapie będą przeprowadzane okresowe kontrole paneli testowych, a także monitorowanie komory solnej w celu upewnienia się, że działa ona prawidłowo przez cały czas trwania testu. Podczas tych krótkich ocen paneli określa się, czy test przebiega zgodnie z oczekiwaniami, czy też powłoka na panelach testowych ulega przedwczesnemu uszkodzeniu.

Chociaż każde laboratorium ma nieco inną konfigurację, podstawy testu są takie, jak opisano powyżej. Heresite ma szczęście mieć szafkę z cyfrowym odczytem pokazującym całkowitą liczbę godzin pracy szafki testowej, a także alarmy, które powiadomią nas o różnych ważnych rzeczach, takich jak niski poziom roztworu soli. Te cechy są ważne, ponieważ niektóre testy mgły solnej trwają bardzo długo. Na przykład Heresite P-413 był testowany zgodnie z ASTM B-117 przez ponad 6,000 godzin. To 250 dni z rzędu (lub nieco ponad 8 miesięcy) ciągłej mgły solnej.

Test w komorze solnej

Heresite wykorzystuje również testy w mgle solnej podczas przeprowadzania testów zgodnie z normą ISO 12944-9. Urządzenia Heresite P-413, ES-606 i HereShield zostały przetestowane pod kątem zgodności z tym standardem. Chociaż do pomiaru ochrony przed korozją stosuje się zarówno ASTM B-117, jak i ISO 12944-9, istnieją pewne znaczące różnice między tymi dwoma testami. W przeciwieństwie do B-117, który jest testem statycznej mgły solnej, ISO 12944-9 jest testem cyklicznym, w którym panele są testowane przez 72 godziny ekspozycji na promieniowanie UV, następnie 72 godziny w mgle solnej, a następnie 24 godziny zamrażania (w przypadku łącznie 168 godzin / tydzień Ten cykl (UV / mgła solna / zamrażanie) powtarza się przez 25 tygodni, łącznie 4,200 godzin.

Chociaż żaden test nie jest rzeczywistym środowiskiem zewnętrznym, norma ISO 12944-9 znacznie bardziej przypomina ekstremalne cykle pogodowe, na które często narażone są jednostki HVAC-R w prawdziwym świecie. Z tego powodu SSPC (Towarzystwo Powłok Ochronnych) doszło do wniosku, że „połączona korozja/starzenie atmosferyczne jest znacznym ulepszeniem tradycyjnego testu mgły solnej (ASTM B117) pod względem odtwarzania korozji atmosferycznej w przyspieszony sposób”.

Należy zauważyć, że wbrew powszechnemu przekonaniu, test w komorze solnej, podobnie jak inne testy korozyjne, nie wykazuje żadnej korelacji. Test przez X godzin nie oznacza, że powłoka będzie odporna na korozję przez określoną liczbę lat. Dzieje się tak, ponieważ w rzeczywistych sytuacjach rdza tworzy się latami. W rezultacie najlepszym sposobem postępowania jest użycie tego testu wyłącznie jako predyktora rzeczywistych wyników.

Aby w pełni zrozumieć poprzednie, Test w komorze solnej należy postrzegać jako środek kontroli jakości stosowany w celu zapewnienia, że kontrola procesu przebiega zgodnie z planem i jest dokładna. Innymi słowy, wyniki tych testów nie wskazują na wyniki w świecie rzeczywistym. Na przykład, jeśli wiesz, że cynkowanie trwa 96 godzin, a malowanie proszkowe 500 godzin, ale Twoja próbka nie, oznacza to, że coś poszło nie tak z naszym procesem.

W tym samym tonie należy postępować ostrożnie, jeśli z tych liczb wyciągniesz wniosek, że malowanie proszkowe jest bardziej odporne niż cynkowanie. Takie wnioskowanie byłoby mylące, ponieważ, jak wspomniano wcześniej, ocena soli w aerozolu nie jest predyktorem tego, która powłoka przewyższa inne w rzeczywistym świecie.

Rozważ cynkowanie ogniowe, które może trwać od 75 do 100 lat bez konserwacji. Jednak w tym teście kończy się to sromotną porażką. Dzieje się tak dlatego, że jego rzeczywista wytrzymałość w świecie rzeczywistym zależy od innych czynników, takich jak stopniowe tworzenie się szklistej skóry produktów korozji, która nie powstaje w tego typu badaniach.

Lisun Firma Instruments Limited została znaleziona przez LISUN GROUP w 2003 roku. LISUN system jakości został ściśle certyfikowany przez ISO9001: 2015. Jako członek CIE, LISUN produkty są projektowane w oparciu o normy CIE, IEC i inne normy międzynarodowe lub krajowe. Wszystkie produkty przeszły certyfikat CE i zostały uwierzytelnione przez zewnętrzne laboratorium.

Naszymi głównymi produktami są Goniofotometr, Integracja Kuli, Spektroradiometr, Generator przepięć, Pistolety do symulatorów ESD, Odbiornik EMI, Sprzęt testowy EMC, Tester bezpieczeństwa elektrycznego, izba środowiska, izba Temperatura, Komora klimatyczna, Komora termiczna, Test w komorze solnej, Komora do badania pyłu, Wodoodporny test, Test RoHS (EDXRF), Test świecącego drutu i Test płomienia igłowego.

Skontaktuj się z nami, jeśli potrzebujesz wsparcia.

Dział techniczny: Service@Lisungroup.com, Cell / WhatsApp: +8615317907381

Dział sprzedaży: Sales@Lisungroup.com, Cell / WhatsApp: +8618117273997

Twoj adres e-mail nie bedzie opublikowany. Wymagane pola są zaznaczone *